プリント配線板と銅箔に求められる要件

プリント配線板製造の概要およびその主な種類について述べながら銅箔に求められる

要件について記すことにする。

プリント配線板製造の概要

ここでは現在の汎用品であるガラスエポキシ(GE)基材のケースについて述べる。

積層板製造工程:ロール状の製品銅箔を所定の長さに切断し、銅箔のコブ面側と

GE基材を対峠させ、加熱プレス成形すると銅箔のコブが樹脂にくい込み

いわゆる積層板ができる。

エッチング工程:積層板の銅箔面に感光剤を塗布する。その上に予め配線バターン

を印刷した回路原版を置き、光を当てると配線パターンが銅箔面

に転写される。 日光写真の原理と同じである。

それにエッチング液をかけると光が当った部分の銅は溶け、

当らなかった部分が残って配線回路が形成される。

それがプリント配線板である。

多層板製造工程:片面板や両面板の場合は銅箔面に配線回路を形成した時点プリント

配線板の最終製品となる。しかし、実装される部品数が多くなるに

従い配線回路は複雑になり多少線幅を細くしても両面板だけでは

必要な配線回路をカバーできない。 そのため銅箔とプリプレグを

層状に重ね必要な配線回路を確保する。多層板に穴をあけ、

その内面に銅めっきを施す。 すなわち層間の配線回路は貫通穴

(スルーホール)でつなぐ。 ピルのエレベーターを想像してもら

えばよい。

その製造方法を4層板の例で説明する。まず配線回路を施された

両面板(ここではコア材と呼ぶ)を用意し回路面に化学的に銅の

コプを付ける(黒化処理)。そのコア材の上下にプリプレグを配置し

更にそれぞれの外側に銅箔各一枚(外層板)を配置する。

それを加圧・加熱して積層板とする。 そのあと外層板にエッチング

して配線回路を形成し、必要な箇所にはスルーホールを設ける。

更に複雑な配線回路のときはその4層板をコア材とし外側にプリプレグ

と銅箔またはRCCを配置し、6屑以上の多層板を作ることが可能である。

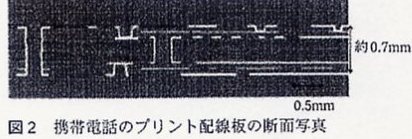

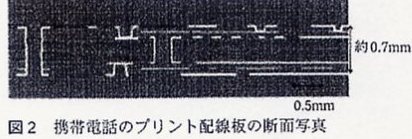

図2は携帯電話のプリント配線板の断面写真(6層多層板)である。

銅箔に求められる要件

プリント配線板用銅箔には常態伸び率、熱間伸び率、抗張力、厚みのバラツキ、

表面粗度、引き剥がし強さ、耐薬品性、ピンホールとマイクロポロシティ(微細孔)

の有無、そして厄介な外硯(粒銅、銅粉、斑点、防錆ムラ、異物・繊維付着などの

欠陥なし)、耐折性等々その用途に応じた要件が求められる。銅箔メーカーは工程改善、

設備改良、 そして研究開発を積み重ね、厳しい要求品質をクリアし今日にいたっている。