銅箔の種類とその用途

銅箔そのものは第二次世界大戦前から米国で製造されていた。エッチング加工法は

1940年英国で考案され,翌1941年、そのアイディアを直接プリント配線板に実用化

したのは米軍の通信隊であった。戦後電子産業の世界は真空管からトランジスタを経て、

IC、LSIへと急激な技術革新がおこなわれた。 日本では、1953年に銅張積層板の試作品

が出され、1955年には本格的に製造が開始された。その年はソニーが世界最初の

トランジスタラジオの製作に成功した年でもある。 日本の各社が電解銅箔の製造を開始

するのは1958年以降である。 銅箔は製造方法によって電解銅箔と圧延銅箔の2種類に大別される。

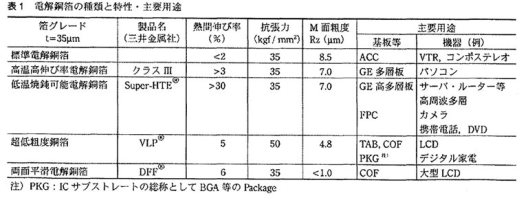

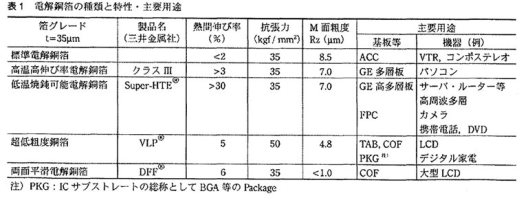

ここでは生産量の大半を占める電解銅箔について述べる。電解銅箔の種類と特性・主要用途を

表1に示す。

また、銅箔はリチウム電池やプラズマテレビ等プリント配線板以外にも使用されている。

電解法による分類

標準電解銅箔:本銅箔は1958年以降日本で電解銅箔が製造開始されて以来電解銅箔の主力製品の

ひとつであった。主に接着剤付銅箔(ACC)に加工され紙フェノール基材用に積層

された。今から見ればまずプリント基板の回路幅が広い、実装部品のサイズも大きく、

部品点数も少ない製品向けである。 最終製品はたとえばラジオ、ブラウン管テレビ、

オーディオ製品等である。 この銅箔の特徴は表面粗度が大きいため相手の基材が

紙フェノールでも高い引き剥がし強さが得られる。 しかし、熱間伸びが2%以下と

小さいため、接着剤なしで銅箔をGE基材に直接加熱圧着した基板は特に多層板の

スルーホール部でフォイルクラックが生じる。

高温高伸び率電解銅箔

(クラスⅢまたはHTE):製品の小型化・高機能化は当然部品の小型化・高機能化と同時に部品の

実装密度も高くなる。そのためプリント基板の回路幅は析狭くなり、多層化が

一段と進む。したがってその回路材料である銅箔にもこれまでの標準電解銅箔では

カバーできない品質特性が要求される。 前述の裏返しになるが多層板でフォイル

クラックが生じない伸び率の高い銅箔が求められた。電解工程で種々の改善策が

講じられた結果、熱間伸びが改善されたクラスⅢ箔が開発された。その析離箔の

析出面粗度は標準電解銅箔のそれに比べ凹凸が小さく一般に引き剥がし強さも

小さくなる。そこで析離箔粗度を安定させ表面処理工程の改善によって基材への

引き剥がし強さは強化された。基材の主体が紙フェノールからGEに移るに従い

電解銅箔の需要も標準電解銅箔からクラスⅢ箔へ主体が移行していった。